Glatte oder griffige Dickbeschichtungen

Besonders häufig finden sich in der Industrie Bodenflächen, die sehr stark beansprucht werden. Hier ist in erster Linie Robustheit gefragt. Die drei wichtigsten Belastungsarten sind mechanischen, chemischen und thermischen Ursprungs. Überall dort, wo anfallende Verunreinigungen sehr schnell entfernt werden sollen, haben sich seit Jahrzehnten die diversen Glattbeschichtungen bewährt. Die Schichtdicke eines Systems und die Auswahl des verwendeten Beschichtungsmaterials werden durch die erwarteten Beanspruchungen bestimmt. Als Faustformel gilt: Je höher die Schichtdicke gewählt wird, um so langlebiger und beständiger ist das System.

Manchmal stört die spiegelnde Oberfläche der Glattbeschichtung. Mit einem Mattierungsfinish lassen sich die Oberflächen der Glattbeschichtungen optisch glätten.

Die Oberfläche erhält einen dünnen Überzug, der das Licht diffus bricht. Die Ebenheit der Oberfläche bleibt unangetastet. Damit lassen sich die Böden auch weiterhin gut reinigen.

|

1. Ggf. Mattierung der Oberfläche

2. Beschichtung je nach erforderlicher Schichtdicke

3. Grundierung

4. Vorbereitete Betonoberfläche

5. Beton

|

Die Alternative zu einer Glattbeschichtung ist die griffige Ausführung. Hier wird im frischen Zustand ein Abstreugut in die Beschichtungsmasse eingeworfen.

Wenn die Beschichtungsstoffe ausgehärtet sind, besitzt das System eine griffige Oberfläche.

Je nach gewünschter Rutschfestigkeit, kann das Abstreumaterial ganz verschieden gewählt werden. In der Praxis haben sich Mischungen aus abgestuften Quarzsanden bewährt.

Je nach Körnung lassen sich so definiert verschiedene Rutschfestigkeitsklassen einstellen. Unsere Beschichtungssysteme sind in Verbindung mit verschiedenen Sieblinien geprüft worden.

Daher kann jede eventuelle Forderung der Berufsgenossenschaft erfüllt werden. In Fällen mit einer sehr hohen mechanischen Beanspruchung der Bodenflächen, kann als Abstreugut auch eine Hartkornmischung verwendet werden. Die abgestreuten Flächen besitzen einen Nachteil. Die Oberfläche der Körner ist nicht völlig glatt, daher können sich hier Schmutz und Verunreinigungen absetzen.

Um das zu vermeiden, hat man die Kopfversiegelungen entwickelt. Hier werden die Abstreukörner zusätzlich eingebunden. Dabei bleibt die Griffigkeit erhalten, die Reinigungsfähigkeit wird erhöht. Kopfversiegelte Flächen lassen sich farbig ansprechend gestalten.

Systemeigenschaften:

- Hoher Verschleißwiderstand

- Gute Reinigungsfähigkeit

- Chemikalienbeständigkeit

- Geprüfte Rutschfestigkeit in der griffigen Ausführung

- Hoher Verschleißwiderstand

- Gute Reinigungsfähigkeit

- Chemikalienbeständigkeit

- Geprüfte Rutschfestigkeit in der griffigen Ausführung

|

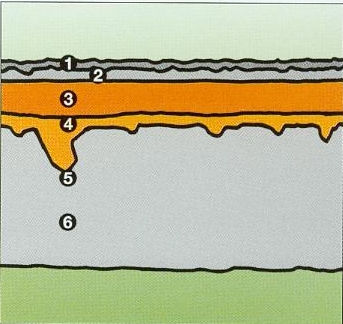

1. Versiegelung u. Einbindung der Abstreuung

2. Abstreuung

3. Beschichtung je nach gewünschter Schichtdicke

4. Kratzgrundierung zum Ausgleich von Rauhtiefen

5. vorbereitete Betonoberfläche

6. Beton

|

Dünnbeschichtungen << >> Ableitende Beschichtungen